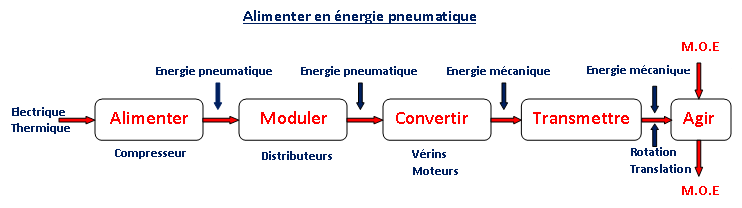

Energies hydraulique et pneumatique dans la chaîne fonctionnelle d'un système

- Définitions des énergies hydraulique et pneumatique

- Stockage et alimentation en énergie:

- systèmes d’alimentation,

- systèmes de stockage,

- systèmes de conditionnement (filtres, déshydrateurs, lubrificateurs),

- systèmes de sécurité (régulateur de débit),

- systèmes de mesure

- Types des convertisseurs d'énergie

- types des vérins,

- des pompes

- Distributeurs (modulateurs) d'énergie

- présentation,

- types et désignation des distributeurs

- Schématisation conventionnelles des éléments hydrauliques et pneumatiques

Définitions des énergies hydraulique et pneumatique

- Pneumatique:

La pneumatique est un domaine technologique qui utilise les gaz sous pression pour créer un mouvement mécanique. Le plus souvent, le gaz sous pression est simplement de l'air, qui peut être sec ou lubrifié. La force de la pression s'exerce sur un actionneur final qui peut être un vérin ou un moteur pneumatique.

L'amortissement des chocs est l'une des plus importantes applications de la pneumatique. En effet, l'air est facile à comprimer, et ses propriétés physiques répondent bien aux exigences des systèmes pneumatiques conçus pour absorber des chocs. Le plus souvent, les systèmes pneumatiques utilisent une pression de 100 psi ≈ 7bars environ, ce qui est assez faible, mais généralement suffisant pour la plupart des applications et des outils.

Alimentation en énergie pneumatique et stockage

l'alimentation en énergie pneumatique est assuré grace à un compresseur. Le compresseur à air fonctionne sur un principe très simple, lorsque l’air est comprimé son volume diminue alors que la pression augmente, c’est ainsi que l’on obtient de l’air sous pression stocké dans le réservoir du compresseur.

un compresseur est généralement composé de :

|

|

|

=> fonctionnement d'un compresseur

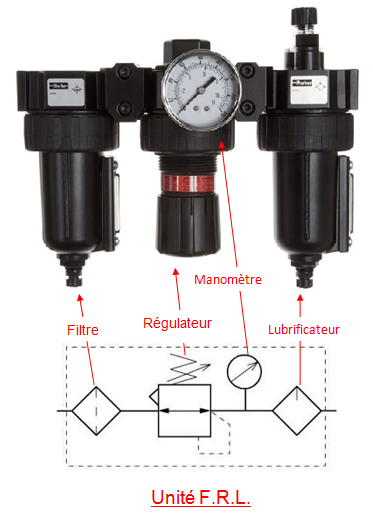

Système de conditionnement:

Avant d'etre utiliser l'air doit subir un conditionnement avant qu'elle atteigne l'entrée du circuit c'est-à-dire il faut s'assurer de sa pureté ainsi que son faible taux d'humidité.

Traiter l’air comprimé au point d’application permet d’en assurer une utilisation optimale grâce à une bonne qualité d’air, un réglage de la pression selon le besoin et une lubrification adéquate de l’outil ou équipement pneumatique.

La préparation de l’air au point d’utilisation est constituée de trois éléments distincts dits FRL. La régularisation (R) permet de régler la pression d’air en fonction de l’usage prévu. La lubrification (L) permet d’injecter une quantité contrôlée d’huile (en brouillard ou en bruine) pour prévenir l’usage prématuré des outils et équipement. Toutes ces opérations sont assurées par l'unité F.R.L Filtre, régulateur et lubrificateur.

La filtration (F) permet d’éliminer les impuretés et une bonne partie de l’eau encore présente dans le système d’air.

Pour rendre l’air comprimé libre de toute pollution et d’humidité condensée, on doit placer, sur l'alimentation de la machine, un filtre séparateur

Exemple de fonctionnement d'un filtre:

Fonctionnement typique d'un filtre :

L'air pénètre dans le filtre au travers d'ailettes directionnelles (A) qui impriment à l'air un mouvement tourbillonnaire. Les particules liquides sont projetées contre la paroi interne de la cuve par l'action de la force centrifuge, puis coulent au bas de celle-ci, où un déflecteur (B) maintient une zone calme qui évite au liquide d'être réintroduit dans le circuit par les turbulences.

Ensuite l'air passe au travers de l'élément filtrant (C) qui arrête les particules solides. Lorsque le liquide atteint un niveau prédéterminé, le flotteur se soulève et actionne le purgeur automatique (D). Le liquide est alors évacué à l'extérieur de la cuve.

Un filtre protège le mécanisme du purgeur automatique. La figure suivante présente ce type de filtre.

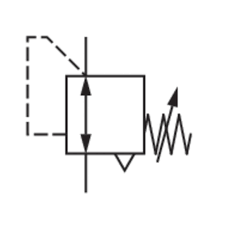

Régulateur de pression

La régularisation (R) permet de régler la pression d’air en fonction de l’usage prévu. Il est important de maintenir la pression de travail constante sur les installations de productions étant donné que des variations de pression occasionnent des variations de vitesses sur les vérins et moteurs pneumatiques.Une pression de travail trop élevée augmente également la consommation d’air et donc le coût d’énergie.

Le régulateur de pression ou détendeur permet de garantir une pression de travail régulière aussi régulière que possible tant que la pression d'alimentation est supérieure à la pression demandée.

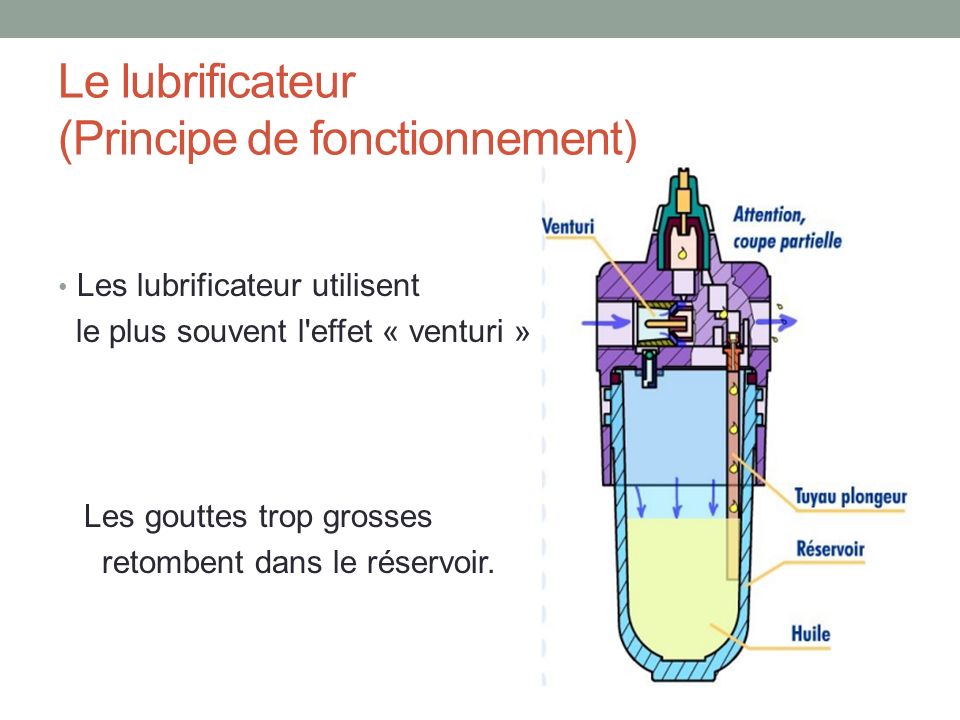

Lubrificateur

Il est chargé de lubrifier l'air comprimé en injectant un brouillard d'huile dans le fluide. Ce brouillard d'huile ira se déposer sur les surfaces en mouvement des appareils pneumatique. Il participera à leur lubrification, réduisant les forces de frottement et prévenant l'usure et la corrosion.

Les lubrificateur utilisent le plus souvent l'effet « venturi ». Les gouttes trop grosses retombent dans le réservoir. La pression de l'air parcourant le lubrificateur, qui va augmenter la pression dans le réservoir d'huile et provoquer la montée de l'huile dans le tuyau plongeur. L'huile est mise en suspension dans l'air en mouvement (grâce à l'effet venturi) et il est entrainée sous forme d'un fin brouillard mélangé à l'air comprimé.

Manomètre

La mesure est faite en BAR ou parfois en PSI (Pound per Square Inch, unité de pression américaine). Le manomètre est l'appareil de mesure des pressions. Les manomètres les plus courant sont à aiguille (ils indiquent la pression relative dans le circuit : l'air comprimé agit sur un fin tube qui se déforme et provoque la déviation de l'aiguille). Des manomètres numériques sont aussi présents sur le marché. Certains disposent d'interfaces qui permettent d'acquérir leur mesure sur un ordinateur ou un automate.

Hydraulique

Dans un système industrielle, l'hydraulique se traduit par la transmission de des forces par un liquide vers le récepteur généralement le liquide utilisé est l'huile.

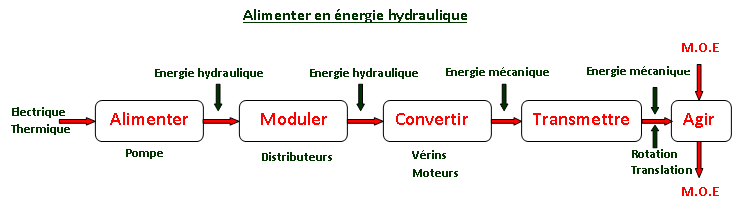

Alimentation en énergie hydraulique et stockage:

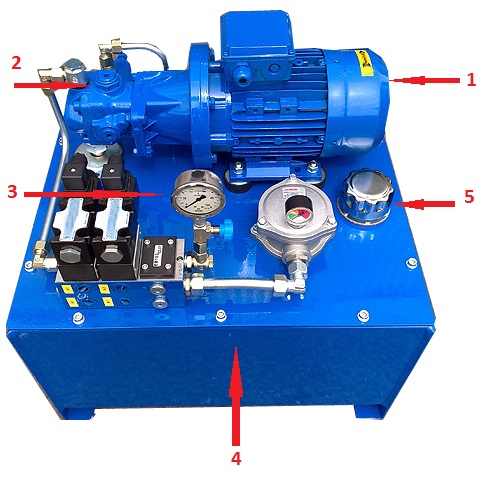

La centrale hydraulique, ou groupe hydraulique, en hydromécanique, sont l'ensemble des composants hydrauliques permettant d'alimenter un réseau ou un système hydraulique en huile à un débit choisi.

De manière générale la centrale hydraulique permet d'effectuer un travail mécanique grâce au fluide présent dans la pompe hydraulique qui est mise sous pression. La force qui va permettre d'effectuer le travail mécanique vient de la différence de pression qu'il y a entre deux zones de la centrale hydraulique, c'est ça qui va entraîner un mouvement. En effet ces deux zones vont permettre de gérer le débit du fluide, plus le débit est important plus la pression augmente puisqu'il y aura une résistance au niveau de l'écoulement.

Un groupe hydraulique ou une centrale hydraulique est composée en général de six éléments :

- Le moteur électrique qui permet de convertir l'énergie électrique en énergie mécanique

- La pompe hydraulique qui va transformer cette énergie mécanique en énergie hydraulique, le débit de la pompe représente le volume d'huile en litres expulsé en une minute.

- Le manomètre qui est l'appareil permettant de mesurer la pression hydraulique

- Le réservoir aussi appelé bâche ou tank, qui va stocker le fluide permettant le fonctionnement du groupe hydraulique mais il va aussi permettre de refroidir, de décanter et de dégazer le fluide.

- Reniflard: Le reniflard a pour rôle de maintenir une pression à l'intérieur du réservoir proche de la pression atmosphérique (ou légèrement supérieure) en permettant les entrées et sortie d'air nécessaires sans introduire de pollution. On retrouve donc sur cet équipement le filtre à air qui retient les particules et un filtre dessiccant qui assèche l'air

- Le limiteur de pression, permettant de limiter la pression

- Le filtre qui va filtrer l'huile

Types des convertisseurs d'énergie

- types des vérins,

- des pompes

Les vérins

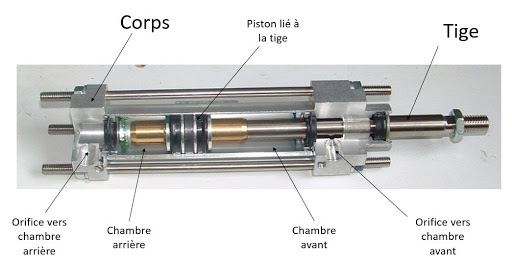

Un vérin pneumatique ou hydraulique est un actionneur qui permet de transformer l'énergie de l'air comprimé ou de l'huile sous pression en un travail mécanique. Un vérin pneumatique ou hydraulique est soumis à des pressions d'air comprimé ou de l'huile sous pression qui permettent d'obtenir des mouvements dans un sens puis dans l'autre. Les mouvements obtenus peuvent être linéaires ou rotatifs. Un vérin pneumatique ou hydraulique est un tube cylindrique (le cylindre) dans lequel une pièce mobile (le piston) sépare le volume du cylindre en deux chambres isolées l'une de l'autre. Un ou plusieurs orifices permettent d'introduire ou d'évacuer un fluide dans l'une ou l'autre des chambres et ainsi de déplacer le piston.

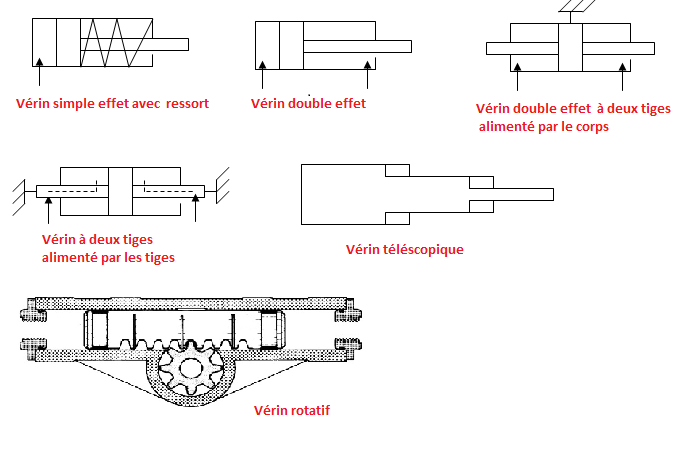

Types de vérins

lassification des vérins :

Les vérins sont classés en deux catégories :

- les vérins à sortie coulissante, à une ou deux sorties, nommés « vérins linéaires »

- les vérins à sortie tournante, nommés « vérins rotatifs »

Les vérins à sortie coulissante :

a) vérin simple effet à rappel par ressort ce vérin est actif en sortie.

La rentrée de la tige peut etre assurée par le rappel d’un ressort de compression.

b) Les vérins double effet simple : Ce vérin est actif en rentrée et en sortie

c) Vérin double différentiel Ce vérin est actif en rentrée et en sortie, l’égalité des éfforts et des vitesses dans les deux sens ne peut etre vérifiée que si :

- le diametre (D) et (d) sont tels que

d) vérin double effet à deux tiges :

- alimenté par le corps, la tige mobile : ce vérin est actif en rentrée et sortie

la puissance mécanique est disponible sur les deux tiges.

- alimenté par les tiges : corps mobile

ce vérin est actif en rentrée et sortie. La puissance mécanique est disponible sur le corps.

e) vérin téléscopique

Les vérins rotatifs :

A paliers non équilibrés :

La translation de la crémaillère, sous l’action de la pression entraîne la rotation du pignon. L’arbre de sortie du vérin, qui est solidaire, peut ainsi tourner d’un angle (θ)

Vérins rotatifs (2)

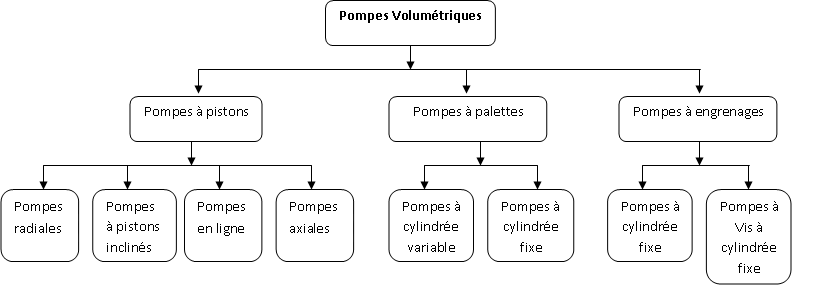

Les pompes hydrauliques

Les pompes hydrauliques se divisent en deux groupes, les pompes hydromécaniques et les pompes volumétriques. la figure suivante montre le domaine d'utilisation des deux groupe de pompes.

Dans ce module nous nous intéressons plus aux pompes volumétriques car se sont les plus utilisées dans la transmission de puissance et les asservissements électro-hydrauliques.

Classification des pompes:

Les pompes volumétriques sont classées en trois grandes catégories.

Les pompes à pistons:

Les distributeurs: Les distributeurs hydrauliques sont utilisés pour diriger l’huile dans les différents circuits d’un système hydraulique.

Ils sont utilisés pour commuter et contrôler la circulation des fluides sous pression,

- contrôler le mouvement de la tige d'un vérin ou la rotation d'un moteur hydraulique ou pneumatique (distributeurs de puissance) ;

- orienter le sens de circulation d'un fluide;

- exécuter, à partir d'un fluide, des fonctions logiques;

- démarrer ou arrêter la circulation d'un fluide;

Symbole ISO des distributeurs hydrauliques carre de base indique le nombre de positions